Aquí hay un desglose de nuestro Lista de verificación de inspección del proceso de ensamblaje del aire acondicionado de precisión:

1. Instalación en rack

Comenzamos con la alineación estructural y la calidad de la superficie:

- La base, el marco superior y los postes verticales están alineados en el mismo plano con una tolerancia diagonal de 3 mm.

- La superficie del estante debe tener un color uniforme y estar libre de rayones, abolladuras, manchas de aceite o defectos de pintura.

- Todos los tornillos deben estar presentes y apretados; no se permiten sujetadores faltantes, adicionales o sueltos.

2. Instalación de componentes principales

La consistencia es clave para el rendimiento y el cumplimiento:

Todos los componentes clave y las estructuras internas deben coincidir con la lista de materiales y los informes de inspección de certificación (por ejemplo, 5C, estándares de ahorro de energía).

Se verifica que los compresores, evaporadores, ventiladores y bandejas sean correctos en cuanto al modelo, la posición de instalación, la fuerza de torsión y la integridad estructural.

Se verifican las almohadillas antivibración, las aplicaciones de sellador y los espacios libres para cumplir con las especificaciones de ensamblaje.

3. Tuberías, soldadura y orientación de componentes

Cada tubería y válvula se revisa cuidadosamente:

Las válvulas de retención, solenoides y secadores deben estar orientados según los planos de diseño; las mirillas deben estar visibles y correctamente alineadas.

Todas las conexiones soldadas deben estar completas y libres de defectos, con protección de nitrógeno durante la soldadura y limpieza posterior.

Las tuberías de cobre deben estar correctamente instaladas, sin interferencias y con una separación mínima de 10 mm entre ellas.

4. Instalación de componentes herméticos

Los dispositivos críticos sensibles a la presión se instalan con precisión:

Los interruptores de alta y baja presión se colocan y aseguran de acuerdo con la lista de materiales y los planos de diseño.

Los presostatos diferenciales se instalan con verificación del modelo y ajustes de configuración.

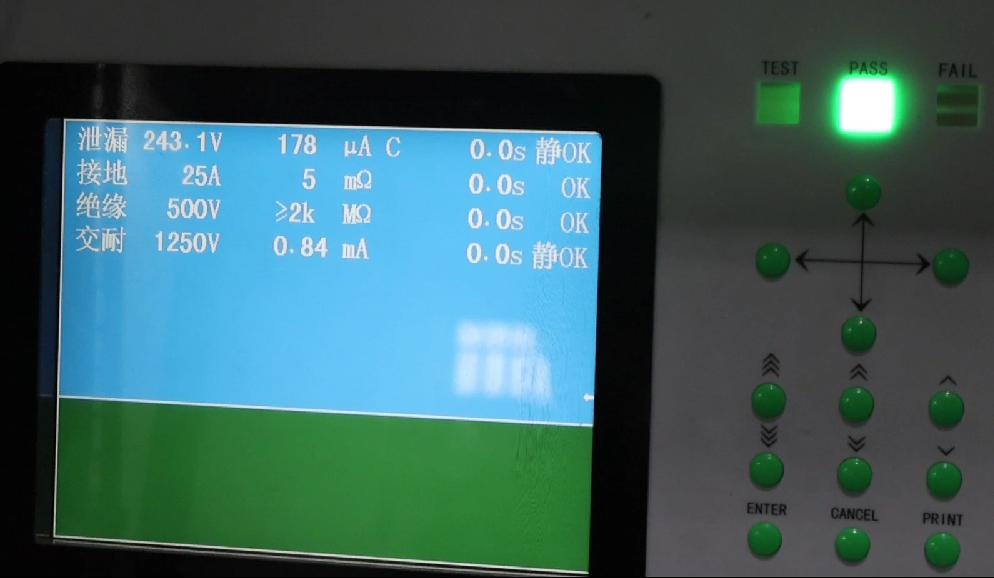

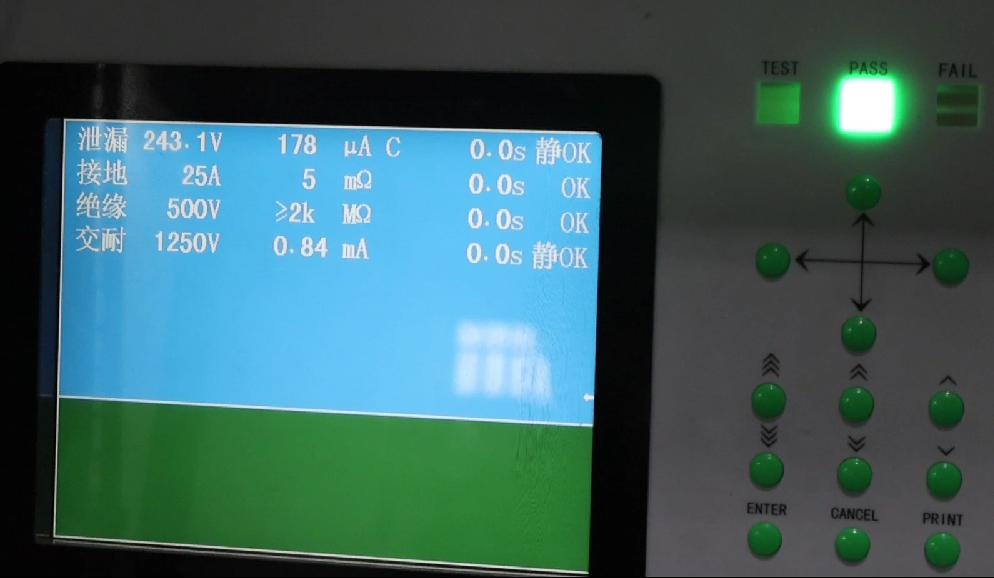

5. Pruebas de retención de presión y hermeticidad

El rendimiento a prueba de fugas es obligatorio:

Se realizan pruebas de presión de nitrógeno inicial y secundaria.

Las unidades deben pasar controles de hermeticidad sin caídas de presión, fugas o filtraciones de agua.

Las unidades defectuosas se vuelven a soldar y probar para garantizar un sellado completo.

6. Envoltura aislante

La eficiencia energética depende de un aislamiento adecuado:

Las tuberías deben estar completamente envueltas con mangas aislantes, sin dejar huecos, rasgaduras ni accesorios sueltos.

El aislamiento en las áreas de la caja de control eléctrico y de la bandeja de drenaje debe cumplir con los estándares de ingeniería.

7. Instalación de componentes secundarios

Las piezas más pequeñas son igualmente importantes:

Los sensores de temperatura se instalan en la posición correcta y se recubren con pasta térmica donde sea necesario.

Los calentadores y humidificadores deben coincidir con la lista de materiales y estar bien asegurados, con conexiones de agua selladas y sin deformaciones.

Los filtros deben ser de fácil acceso, coincidir con la lista de materiales y estar instalados correctamente.

8. Conjunto de control eléctrico

Nuestros controles de calidad eléctrica cubren el diseño, la funcionalidad y la seguridad:

Los gabinetes eléctricos y todos los componentes internos deben cumplir con las especificaciones de la lista de materiales.

El cableado está colocado de forma ordenada, etiquetado claramente y conectado firmemente.

Todos los dispositivos deben estar operativos, con etiquetas de función y sin terminales sueltos.

9. Instalación de paneles de puerta y componentes

La estructura externa debe ser robusta y fácil de usar:

Los paneles de las puertas deben estar aislados, lisos y libres de defectos como rayones o abolladuras.

Las pantallas de operación y las cerraduras de las puertas deben funcionar sin problemas y los espacios estructurales deben ser ≤ 2 mm.

Los cables de tierra (PE) deben estar conectados correctamente.

10. Etiquetado, llenado de gas y limpieza final

Los pasos finales de garantía de calidad incluyen:

Llenado de unidades interiores y exteriores con gas nitrógeno.

Aplicar etiquetas de productos, advertencias de seguridad eléctrica e indicadores de gas de forma precisa y firme.

Realizamos una limpieza interna y externa completa, sin permitir aceite, polvo ni objetos extraños.

Girar manualmente las aspas del ventilador para comprobar si hay ruidos anormales o interferencias.

Conclusión: Excelencia de adentro hacia afuera

Desde el montaje de la estructura hasta las pruebas de hermeticidad y la limpieza final, cada paso de nuestro preciso proceso de producción de aires acondicionados refleja nuestro compromiso con la artesanía, el cumplimiento normativo y la satisfacción del cliente. Ya sea que busque modelos estándar o soluciones a medida, Coolnet le ofrece sistemas de aire acondicionado de confianza.

Póngase en contacto con el equipo de Coolnet para obtener asesoramiento experto y soluciones personalizadas.

Correo electrónico: info@coolnetsystem.com

Teléfono/Whatsapp: +86- 18326091011